Dopo il successo del nostro convertitore di unità di misura, siamo…

Processi di produzione dell’acciaio speciale: l’importanza della fresatura

Il perché del materiale fresato

Durante la produzione dei blocchi d’acciaio, a seguito dei processi di forgiatura e dei successivi trattamenti termici di affinamento e omogeneizzazione della struttura, si verificano diversi fenomeni, tra cui:

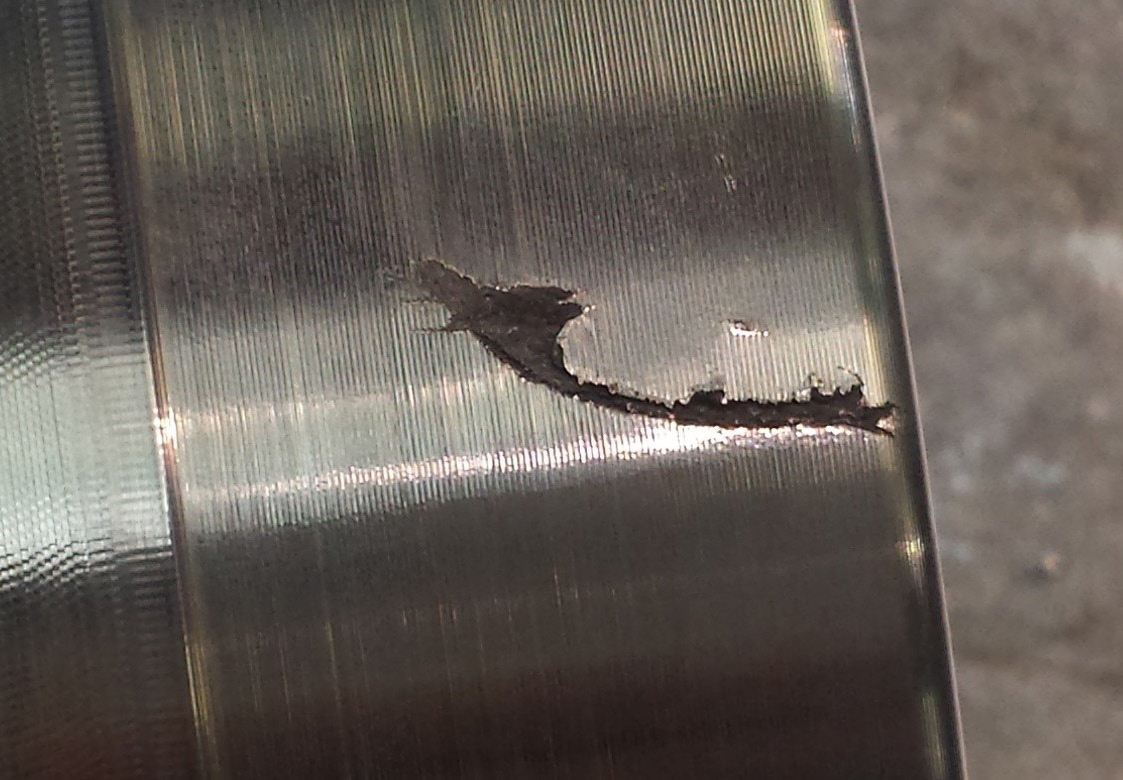

- Ossidazioni e decarburazioni superficiali

- Ricalcature, ripiegature, cricche

- Deformazioni

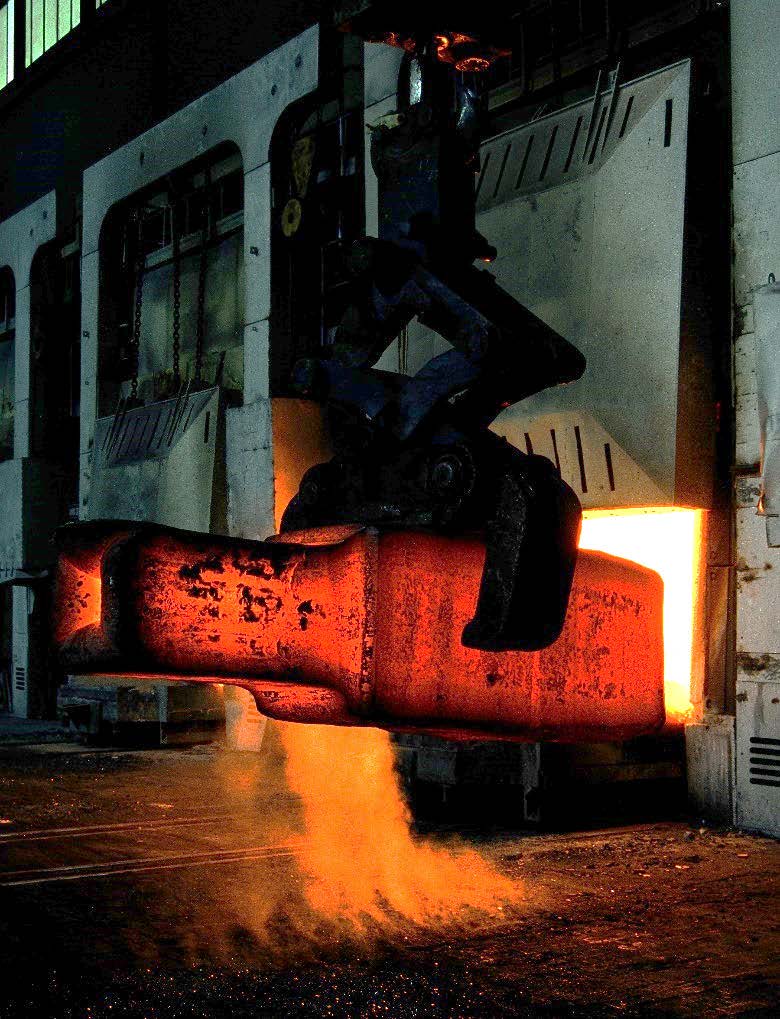

Dopo la solidificazione, i blocchi d’acciaio rimangono a temperature superiori ai 500°C per permettere la successiva forgiatura. In questo stato, l’acciaio reagisce con l’ossigeno presente nell’atmosfera, generando strati di decarburazione e ossidazione superficiale. Queste reazioni alterano le caratteristiche della superficie del materiale, rendendo necessarie ulteriori lavorazioni meccaniche per ottenere un prodotto esente da difetti superficiali.

Fenomeni durante la forgiatura

Durante le fasi di forgiatura, l’acciaio, sottoposto a deformazione plastica, subisce una compressione significativa da parte di magli e presse. Questo processo può generare difetti superficiali, come ricalcature e cricche. Sebbene le acciaierie abbiano l’esperienza per ridurli al minimo, questi fenomeni sono comunque inevitabili e fisiologici.

Deformazioni e lavorazioni successive

Oltre ai difetti legati alla deformazione plastica a caldo, altri fattori da considerare sono le deformazioni dei blocchi dovute ai processi produttivi e le condizioni superficiali legate a lavorazioni di ossitaglio. Una volta ottenuta la forma desiderata, è quindi indispensabile una successiva asportazione di materiale mediante fresatura per poter impiegare il blocco nella costruzione di componenti meccanici esenti da difetti superficiali che potrebbero pregiudicarne il comportamento in esercizio o nelle successive fasi di trasformazione dell’acciaio.

Normative e standard per la qualità.

Al fine di garantire un acciaio esente da difetti dovuti ai processi produttivi precedentemente esposti, vengono applicate specifiche normative che intervengono in aiuto degli utilizzatori, quali la DIN 17350: 1980: TOOL STEELS – TECHNICAL CONDITIONS OF DELIVERY. Essa fornisce le specifiche tecniche per la consegna di acciai da utensile (a freddo, caldo ed alta velocità) in relazione alle dimensioni e tolleranze di blocchi grezzi, fresati, finiti con particolare utilità in riferimento al materiale minimo da asportare dal grezzo.

I vantaggi e l'importanza della fresatura.

La fresatura consente un controllo superficiale molto più accurato rispetto al materiale grezzo, permettendo anche l’esecuzione di controlli UT (ultrasuoni) più precisi e affidabili. Questo sottolinea l’importanza della fresatura nell’assicurare che i blocchi d’acciaio siano privi di difetti e pronti per la lavorazione meccanica.

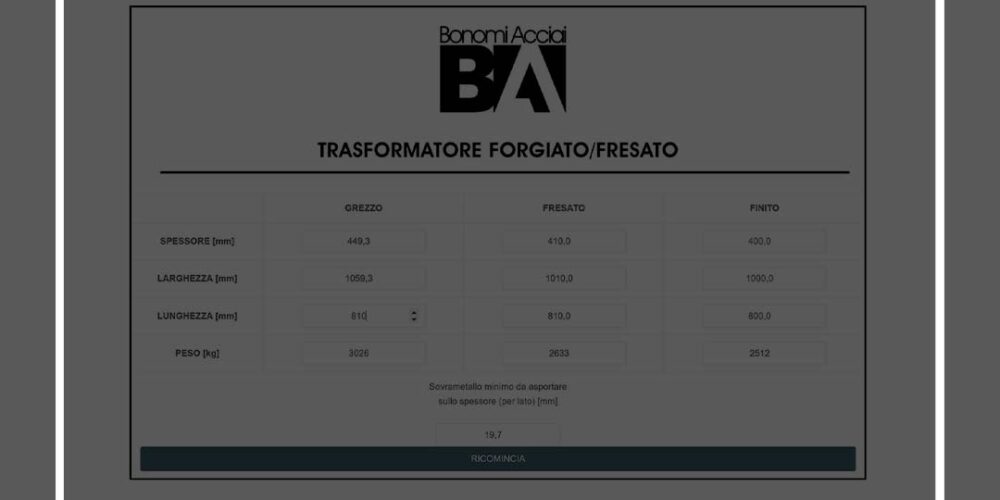

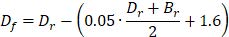

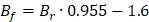

Mediante l’ausilio di apposite formule è possibile conoscere le misure fresate minime cui portare il blocco grezzo di acciaieria/forgiatura per poter avere la garanzia che lo stesso sia esente dalle suddette difettologie fisiologiche.

Df: Spessore fresato

Dr: Spessore grezzo

Bf: larghezza fresata

Br: larghezza grezza

Grazie alla qualità superficiale fresata del materiale è inoltre possibile eseguire controlli UT molto più precisi, accurati ed affidabili rispetto al medesimo materiale con la superficie grezza; ed in tal modo garantire livelli qualitativi più alti.

È a rischio dell’utilizzatore asportare una quantità di sovrametallo dal grezzo di forgiatura inferiore a quanto specificato dalle normative di riferimento.

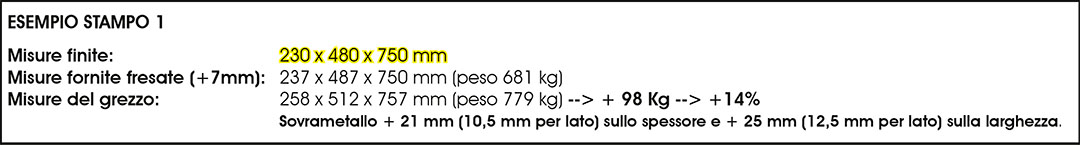

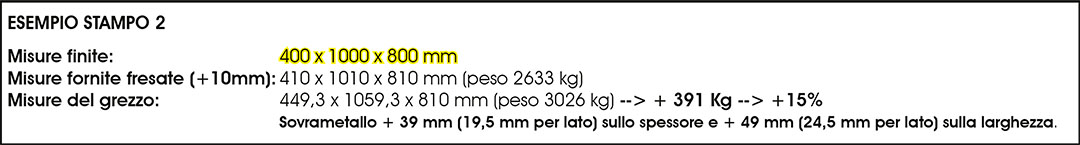

Esempi concreti di asportazione di truciolo.

E’ facile notare come si riscontrino differenze di peso di circa il 15% tra la fornitura di materiali fresati ed i corrispettivi blocchi forniti grezzi. Oltretutto senza tenere in considerazione relativi costi e tempi di asportazione truciolo.

L'importanza della fresatura: conclusione.

L’asportazione di materiale mediante fresatura è fondamentale per garantire l’integrità e la qualità dell’acciaio speciale destinato a componenti meccanici critici.

L’importanza della fresatura è evidente nella sua capacità di eliminare difetti e di preparare il materiale per le applicazioni più esigenti. Grazie all’utilizzo di normative e strumenti avanzati, è possibile garantire che il prodotto finale sia esente da imperfezioni e rispetti gli standard industriali più elevati.